Visualização do forno de vácuo com sistema de controle térmico infravermelho totalmente automático

Visualização do forno de vácuo com sistema totalmente automático de controle de imagem de temperatura em infravermelho

Atualmente, os fornos a vácuo usam principalmente termopares para detectar a temperatura da atmosfera dentro do forno, mas isso não detecta completamente a temperatura do material aquecido. Mesmo que o termopar seja o mais próximo possível do material em estado sólido, mas como os elementos de aquecimento do forno de vácuo estão expostos, seu calor radiante levará a um aumento significativo da temperatura do termopar perto do material, de modo que a temperatura do termopar neste momento não necessariamente reflete a temperatura real do material; Além disso, a temperatura do termopar do material é um processo de transmissão gradual, a temperatura do termopar também não pode obter diretamente a temperatura direta do material, e a temperatura real tem os erros correspondentes, além do tempo de resposta do termopar é relativamente lento, este atraso de dois pontos é o que a indústria de automação costuma dizer "fenômeno de atraso", esperar até o fim do isolamento, a temperatura do termopar e a temperatura real não se aproximam. O atraso de tempo pode causar muitos problemas em muitos sistemas de controle automático, e é um problema que a teoria do sistema de controle automático deve resolver, como o controle de previsão de Smith, o controle de previsão, etc. são usados para resolver o problema do atraso de tempo.

Em segundo lugar, os termopares usados com este método são frequentemente quebrados ou danificados, o consumo de termopares é relativamente maior, aumentando muito custo.

Em terceiro lugar, como o forno de vácuo está totalmente selado, todo o processo de aquecimento é artificialmente invisível.

Em quarto lugar, quando o material é irregular ou deformado, para obter informações suficientes sobre a temperatura em todos os lugares, é necessário adicionar muitos termopares para detectar a temperatura dentro do forno. Isso faz com que cada processo de forno e aquecimento precise de muito trabalho adicional.

Portanto, a visualização do processo de aquecimento do forno a vácuo, a medição rápida e precisa da temperatura em todos os lugares do material deforme, especialmente em cima e abaixo, é muito importante para o aquecimento e o isolamento consistentes do forno a vácuo.

A partir de 2016, Shanghai Huanglong Automation Engineering Co., Ltd. e uma empresa de capital estrangeiro, investiu quase 20 milhões de yuans no início, gastou um ano e meio de tempo, investiu inúmeros recursos humanos e materiais, a partir do desenvolvimento de um conjunto de refrigeração de água especializado, a varredura começar, projetar e fabricar o sistema de instrumentação elétrica relevante, no primeiro semestre testou uma câmera térmica de infravermelho de onda curta, obteve muitos dados científicos e tecnológicos relevantes, finalmente, em meados de setembro de 2017, este sistema de controle de imagem térmica totalmente automática do forno de vácuo foi desenvolvido com sucesso e colocado em funcionamento.

Visualização do forno de vácuo com sistema de controle térmico infravermelho totalmente automático PYROVAC

Sistema de controle de imagem térmica de infravermelho visualizado do forno de vácuo DIAS alemão PYROVAC com imagem térmica de infravermelho de onda curtaPYROVIEW 320Ncompacto+ (250-1200°C) eWAGO PLC, já foi aplicada com sucesso.

Cada sistema de visualização do forno de vácuo para aplicações PYROVAC tem a seguinte configuração de sistema

1, 2 a 6 peças xCâmera térmica de infravermelho de onda curta PYROVIEW 320N compact+

A posição de cada câmera térmica infravermelha deve ser definida de acordo com as necessidades do forno de vácuo; Cada câmera térmica de infravermelho mede os diferentes lados do material, cada câmera térmica de infravermelho configura a temperatura máxima, mínima, média, temperatura de desvio, limite de temperatura superior, limite de temperatura inferior, alarme de limite superior, alarme de limite inferior, sinais de IA, DI, DO necessários para o PLC para iniciar ou parar o acionamento do material medido, esses ROI (área de interesse) saída paraWAGO PLC, ou deWAGO PLC recebe o sinal.

Total:

1) Total de sinais de temperatura analógicos de 12 a 28 (AI00 a AI27)

2) Sinal de quantidade digital (acionamento / parada da câmera térmica) 2 ~ 6 peças (DI0 ~ DI5)

3) Sinais de alarme numéricos de 10 a 18 (DO00 a DO17)

2 câmeras térmicas infravermelhas PYROVIEW 320N instaladas à esquerda

2 câmeras térmicas infravermelhas PYROVIEW 320N montadas no topo

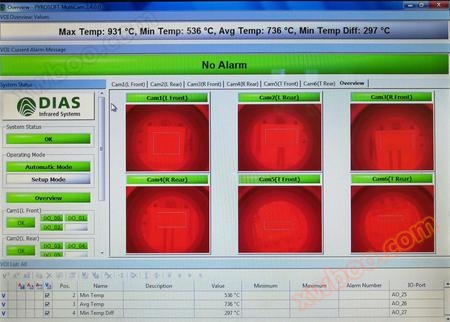

2,Software de controle de câmeras térmicas infravermelhas múltiplas: PYROSOFT MultiCam ou

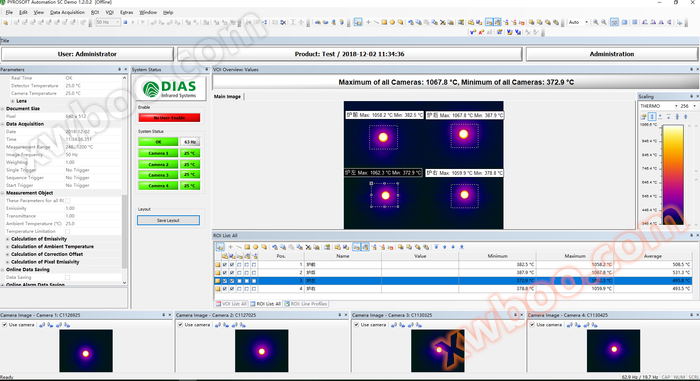

Software de controle de câmeras térmicas infravermelhas: PYROSOFT Automation SC

software PYROSOFT Multicam e seu software de rastreamento ouMúltiplos conjuntos de software de controle de câmeras térmicas infravermelhas: PYROSOFT Automation SC, de acordo com os dois softwares, seis câmeras térmicas infravermelhas mostram o material em seis direções diferentes (conforme necessário) e suas imagens de temperatura e calor.

Imagem térmica PYROSOFT MultiCam (6 conjuntos de câmeras térmicas infravermelhas)

Imagem térmica PYROSOFT Automation SC (4 conjuntos de imagens térmicas infravermelhas)

Imagem térmica PYROSOFT Automation SC (2 conjuntos de imagens térmicas infravermelhas)

Três, PLC:WAGO PLC; Aceita dados de temperatura, alarme e acionamento de 2 a 6 conjuntos de câmeras térmicas infravermelhas

PLC sem transmissão de dados

Sistema de imagem térmica infravermelha do forno de vácuo que está transmitindo dados PLC

4, armário de controle de instrumentos